PRE-DESIGN FACTORY OF LIGNOSELLULOSE FRACINATION FROM WOOD Sawdust WITH STEAM EXPLOSION METHOD

Arranged by:

- Mohammad Faiz Rosidin (02211840000055)

- Lukmanul Hakim (02211840000080)

INTRODUCTION

Indonesia is a country that has abundant natural wealth. One of these natural resources is in the forestry sector. With a forest area of more than 124,023,000 hectares, the forest has the potential to produce large amounts of wood. One type of wood that is widely produced is sengon wood, the production of sengon wood in Indonesia is 5,676,756.81. Sengon wood (Albizia chinensis) has general characteristics, including the wood is almost white or light brown, has a slightly rough and even texture, and the direction of the fiber is straight, fast growing species 5-7 years and wavy width or blended.

Sengon wood is widely used as a housing material (boards, beams, and poles), it can also be used for making crates, pulp, particleboard, and matches. So that if the use of sengon wood is high, it will also produce high wood waste, especially sawdust waste as much as 497,851,572 tons. Now, sengon wood sawdust is only used as a medium for growing white mushrooms, materials for briquettes, particle board, and some are only burned or left to decompose on the ground. Whereas the sawdust waste can be further processed into a material with a high selling value.

Sengon wood contains 49.40% cellulose, 24.10% hemicellulose and 26.50% lignin with a high cellulose content, so sengon wood sawdust can be processed further to extract the cellulose content. Cellulose, (C6H10O5)n, is the main component present in almost all plant cells. Cellulose consists of long polymer chains formed from glucose monomers. Cellulose can be used in various industries, including in paper making, textile industry, packaging, and its derivative products, such as glucose, cellulose acetate, alcohol and others. In lignocellulose, the cellulose is trapped in a matrix of lignin and hemicellulose. So it is necessary to obtain a method to extract the cellulose in the lignocellulose.

The cellulose content in lignocellulosic materials can be classified on a micro basis based on the isolation method used. Basically, there are four groups or types of cellulose, namely pure cellulose, natural, commercial/technical (pulp), and laboratory. Pure cellulose is often found in cotton, while natural cellulose is found in wood and non-wood fibers.

The Cellulose Market was valued at USD 211.68 billion in 2019 and is projected to reach USD 235 billion by 2026 with a CAGR of 2.9% in global market insight for the period 2019 – 2026. The regional pulp, paper and paperboard industry has gained a significant share over the past few years. in the Asia Pacific region. According to the Indonesian Pulp and Paper Association (APKI) in 2019. Globally, the Indonesian pulp industry is the tenth largest producer while the paper industry ranks sixth in the world.

PROCESS DESCRIPTION

In the manufacture of cellulose by steam explosion and delignification processes are generally divided into 4 areas, namely:

- Raw Material Preparation Process

- Lignocellulosic Pretrebarent Process

- Cellulose, Lignin, and Hemicellulose Separation Process

- Cellulose Purification Process

III.3.1 Proses Persiapan Bahan Baku

Pada proses persiapan bahan baku, Serbuk gergaji kayu yang sudah dikumpulkan dimasukkan kedalam tempat penyimpanan bahan baku. Selanjutnya serbuk gergaji kayu akan ditransportasikan dengan menggunakan belt conveyor (J-111), lalu masuk kedalam screener (H-110) dengan ukuran 20 – 60 mesh. Screener adalah proses pemisahan secara mekanik berdasarkan perbedaan ukuran partikel (Ludwig’s, 2007). ketika ada ukuran yang tidak sesuai akan masuk kedalam Rotary Knife Cutter (C-112). Rotary Knife Cutter merupakan alat yang berfungsi untuk memotong serbuk gergaji hingga bentuknya seperti chip (Ulrich, 1984). Mula-mula serbuk gergaji kayu melalui rotary knife cutter sehingga ukurannya akan menjadi 20 sieve / 50 sieve dengan efisiensi 90 %. (Perry hal 8-55, 1973). dan Pada saat proses tersebut bahan baku akan masuk lewat atas kemudian keluar lewat bawah, lalu masuk ke dalam screw conveyor (J-113) untuk dialirkan ke tangki penyimpanan berjenis Bin (F-121). Bin ditunjukkan untuk menyimpan zat padat yang bisa terpengaruh cuaca, cepat rusak terkena udara, dan bisa larut dalam air. Setalah itu dimasukkan kedalam tangki (F-120) untuk proses maserasi. Proses maserasi adalah perendaman serbuk bahan dalam air untuk meningkatkan kadar selulosa dan menjaga kualitas selulosa ketika masuk dalam proses steam explosion, proses ini menggunakan suhu 30 °C dan tekanan 1 bar selama 2 jam. lalu difiltrasi menggunakan Continous Filtering Centrifuges (H-122) untuk memisahkan zat padat dari cairannya dengan efisiensi 92%, kemudian disimpan di tangki penyimpanan berjenis bin (F-123) untuk proses selanjutnya.

III.3.2 Proses Pretrebarent Lignoselulosa

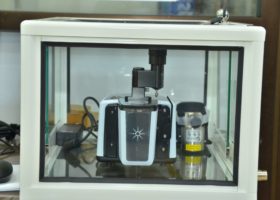

Setelah proses persiapan bahan baku selesai, residu diangkut menggunakan screw conveyor (J-211) untuk dialirkan ke dalam steam explosion (R-210). Pada metode ini biomassa diberi tekanan uap tinggi, selanjutnya tekanan dikurangi secara tiba-tiba, yang menyebabkan biomassa mengalami dekompresi eksplosif. Tekanan yang dikurangi secara tiba-tiba menyebabkan ledakan dekompresi, yang berakibat serat-serat biomassa terpisah. Pada metode ini juga terjadi hidrolisis (autohidrolisis) dari gugus asetil pada hemiselulosa. Autohidrolisis gugus asetil pada suhu tinggi menghasilkan asam asetat. Selain itu air pada suhu tinggi dapat bersifat seperti asam (Menon dan Rao 2012).

Proses steam ekplosion serbuk gergaji kayu menggunakan suhu 235 °C, tekanan 31 bar selama 15 menit menghasilkan Δp explosion 30 bar dengan faktor severity 4,4 (Pielhop, 2016). Proses tersebut menyebabkan degradasi lignin dan transformasi hemiselulosa akibat suhu dan tekanan tinggi, sehingga meningkatkan potensi hidrolisis selulosa. Sebuah proses ledakan uap menggunakan kayu sengon sebagai substrat dikembangkan di mana konstituen individu dipisahkan sebagai selulosa murni, hemiselulosa dan lignin (Shimizu. K, 1998). Kemudian steam dan padatan residu masuk kedalam Cyclone (H-212) dengan kondisi operasi tekanan 15,55 bar dan suhu 200 °C. Cyclone merupakan alat untuk memisahkan padatan residu dan steam sebagai keluaran dari steam explosion (Ludwig’s, 2007), steam masuk kedalam kondensor (E-214) untuk mengkondensasi steam agar menjadi udara segar ketika dikeluarkan ke lingkungan, sedangkan padatan residu akan dimasukkan kedalam Washing Tank (M-213). Washing tank Berfungsi sebagai tempat terjadinya ekstraksi lignoselulosa dengan menggunakan air, beroperasi pada suhu 90 ºC selama 15 menit. Proses ini bertujuan untuk memisahkan hemiselulosa karena sifat hemiselulosa yang larut dalam air. Fiber/Ratio : 1/20, (Montané, 2014). Lalu slurry masuk kedalam Top Suspended Basked Centrifuge dengan kondisi operasi 1 bar dan suhu 90 °C (H-215). Top Suspended Basked Centrifuge berfungsi sebagai alat pemisahan untuk memisahkan filtrat yang mengandung hemiselulosa dan padatan residu, serta ada proses pencucian pada washing inlet dengan air untuk melarutkan hemiselulosa yang tersisa pada padatan solid, proses ini dilakukan selama 5 siklus. kemudian cake akan disimpan di tangki penyimpanan berjenis bin (F-216) untuk proses selanjutnya. Sementara filtrat akan memasuki tanki penampung hemiselulosa (F-217).

III.3.3 Proses Pemisahan Selulosa, Lignin, dan Hemiselulosa

Serbuk gergaji kayu yang telah melalui tahap pretrebarent akan menuju tahap selanjutnya yaitu proses Pemisahan Selulosa, Lignin, dan Hemiselulosa. Dengan mengangkut residu hasil steam explosion menggunakan screw conveyor (J-311) untuk dialirkan ke dalam Reaktor (R-310) untuk proses delignifikasi. Sebelum memasuki reaktor, NaOH masuk kedalam tangki pelarutan (M-312) Berfungsi untuk melarutkan 98% NaOH menjadi 20% NaOH, didalam tangki pelarutan terjadi proses eksoterm. Setelah itu 20% NaOH masuk kedalam Reaktor (R-310). Di dalam Reaktor terjadi proses delignifikasi untuk menghilangkan kandungan lignin dan hemiselulosa yang terkandung dalam residu. Proses ini akan merusak struktur dari lignin dan diikuti dengan pemisahan antara lignin dengan selulosa. Reaktor tersebut beroperasi pada suhu 160 °C, tekanan 1 bar selama 60 menit dan ditambahkan larutan NaOH 20%, (Montane, et al, 1998). Larutan NaOH ini dapat merusak struktur lignin pada bagian kristalin dan amorf serta memisahkan sebagian hemiselulosa. Ion OH- dari NaOH akan memutuskan ikatan-ikatan dari struktur dasar lignin sedangkan ion Na+ akan berikatan dengan lignin membentuk natrium fenolat. Garam fenolat ini bersifat mudah larut. Yang terlarut ditandai dengan warna hitam pada larutan yang disebut lindi hitam (black liquor). (Rocha, et al, 2012). Sesudah proses delignifikasi, slurry akan dikeluarkan dari reaktor dan menuju Top Suspended Basked Centrifuge (H-314) untuk memisahkan antara black liquor atau pengotor (filtrat) dengan residu yang telah melalui proses delignifikasi. Penyaringan pada Top Suspended Basked Centrifuge nantinya akan disertai pencucian menggunakan air proses untuk membantu menghilangkan pengotor yang kemungkinan masih menempel pada residu, proses ini dilakukan selama 7 siklus. Sementara black liquor beserta pengotor lain akan memasuki tangki penampung filtrat (F-315) sebelum akhirnya dialirkan untuk direcovery. Sedangkan untuk cake akan di transportasikan menggunakan screw conveyor (J-316) untuk disimpan ditangki penyimpanan berjenis bin (F-317).

III.3.4 Cellulose Purification

The sawdust that has gone through the delignification resistance will then be transported using a screw conveyor (R-411) to the cellulose purification process which aims to separate alpha cellulose from impurities and water so that the final product is formed in the form of high purity alpha cellulose. Before entering the bleaching reactor, NaOCl is put into the dissolving tank (M-412) which functions to dissolve the NaOCl into 5% NaOCl. then the cake is put in the reactor (R-410) for the bleaching process using 5% NaOCl solution, temperature of 50 °C, and for 30 minutes. NaOCl is one of the bleaching agents commonly used in the cleaning process (black liquor). (Sghaie, et al 2012). The bleaching process aims to improve brightness, improve purity, and minimize degradation of cellulose fibers (Khan, et al 1996). In this process, the remaining lignin chain is degraded. This is due to the presence of hypochlorite ion which is an active bleaching agent. The reaction that occurs is shown in Equation 1:

NaOCl + H2O NaOH + HOCl

HOCl à H+ + –OCl

HOCl + H+ + Cl– Cl2 +H2O ………………..(1)

This reaction causes a change in the color of cellulose from brown to white. where it is seen that the color of the solid and the solution becomes lighter. (Saharman, et al 2011). Followed by Filtering on the Top Suspended Basked Centrifuge (H-414) which will later be accompanied by washing using process water to help remove impurities that may still be attached to the residue, and the separation of solids and liquids. The washing process was carried out for 5 cycles, until the pH was neutral (pH 7). As for the cake, it will be transported using a screw conveyor (J-415) to be put into the Dilution Tank (M-416). Dilution Tank (M-416) Serves to dilute the cellulose cake so that it can proceed to the drying process using a Spray Dryer, Fiber: Liquid Ratio, 1:7 to produce a slurry. The slurry is transported using a Screw Conveyor (J-421) into the drying process using a Spray Dryer (B-420). Spray Dryer is a type of dryer that is used to evaporate and dry materials in the form of a solution and slurry (slurry) using hot air produced from the Heater (E-442) (Walas et al 2012), so that the results are in the form of dry solid granules, The spray dryer operates at a temperature of 270 °C with 1% Moisture Content (Walas et al 2012), so that cellulose is obtained, then the product is transported using a Screw Conveyor (J-424) to the storage area for cellulose products.